La tecnologia di additive manufacturing è in continua evoluzione per rispondere in maniera efficace alle esigenze dell’industria moderna in molti settori diversi. I laser infrarossi tradizionali, che da sempre dominano il campo in questa tecnologia, mostrano alcuni limiti, specialmente quando si tratta di processare materiali altamente riflettenti quali il rame puro, le leghe di rame e i metalli preziosi come l’oro. Questi materiali, con le loro proprietà riflettenti, rappresentano una sfida importante quando si prova a processarli con un laser infrarosso. Tra le principali problematiche della lavorazione di questi materiali con laser infrarosso c’è soprattutto un processo di fusione inefficiente, scarsa ripetibilità del processo, scarsa densità dei pezzi finiti e un elevato utilizzo di energia, che si traduce in costi di produzione elevati.

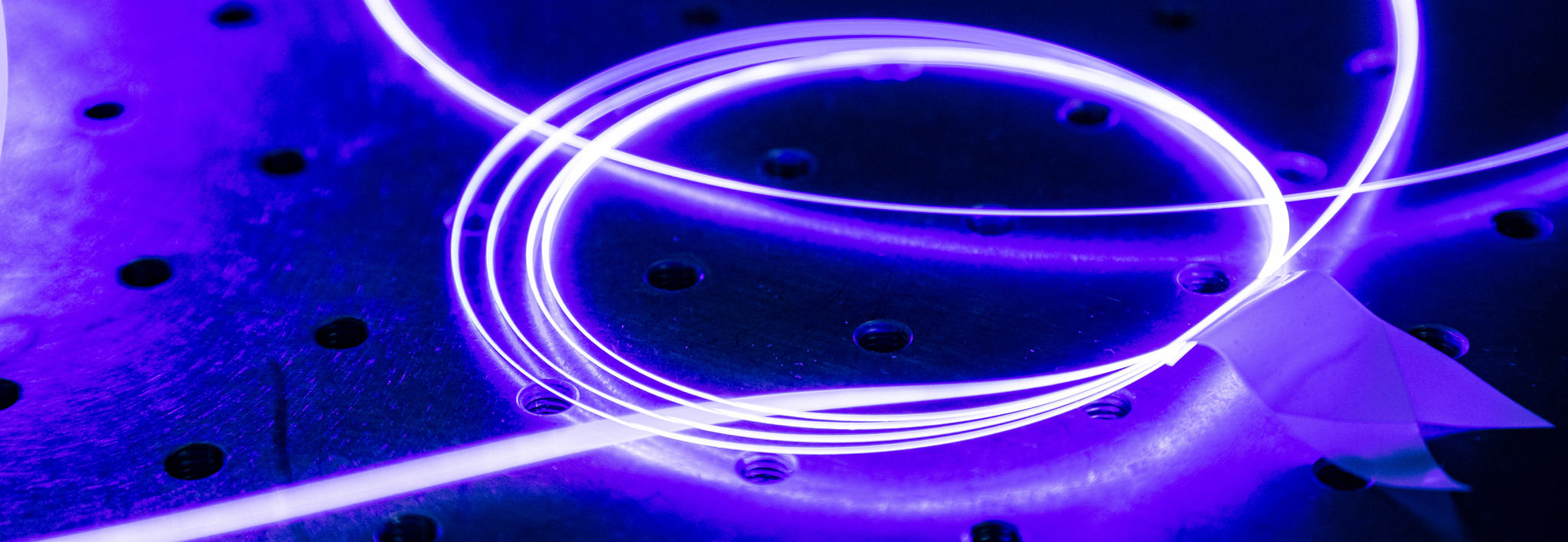

L’introduzione di sorgenti laser dotate di lunghezze d’onda corte come il laser verde o il laser blu si è rivelata un’opportunità per la comunità dell’additive manufacturing e, di conseguenza, per tutte le industrie che beneficiano di questa tecnologia. Questi laser, con le loro diverse lunghezze d’onda, hanno mostrato eccellenti capacità di processare materiali che erano un tempo considerati sfidanti. A differenza del loro equivalente infrarosso, i laser verdi e blu presentano valori di assorbimento nettamente superiori quando usati per la lavorazione di metalli quali il rame o l’oro, assicurando processi di fusione efficienti e costanti, a fronte di una minore potenza utilizzata. In questo modo è possibile ridurre i costi totali dell’intero processo, grazie a un minore utilizzo di energia e ad una qualità del prodotto finito decisamente superiore, che porta a minori scarti di produzione.

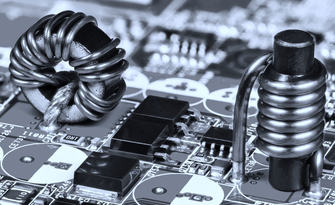

Inoltre, la versatilità del laser verde e del laser blu ha aperto nuovi orizzonti nell’additive manufacturing. Industrie che un tempo dovevano far fronte a limitazioni nello spettro dei materiali processabili possono ora esplorare nuove frontiere e creare nuovi prodotti. A partire dai componenti per il settore aerospace che richiedono un’elevata conduttività termica fino a intricati design di gioielli che richiedono precisione e dai motori elettrici o dalla power electronics agli scambiatori di calore e agli induttori, il laser verde e il laser blu stanno dando nuova forma al panorama dell’additive manufacturing del metallo.

Nel dettaglio: Le capacità senza eguali del Laser Verde e del Laser Blu

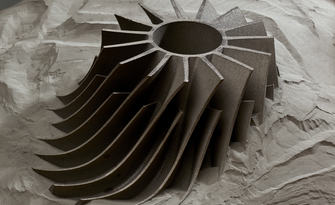

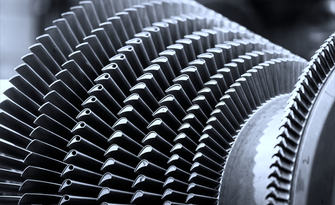

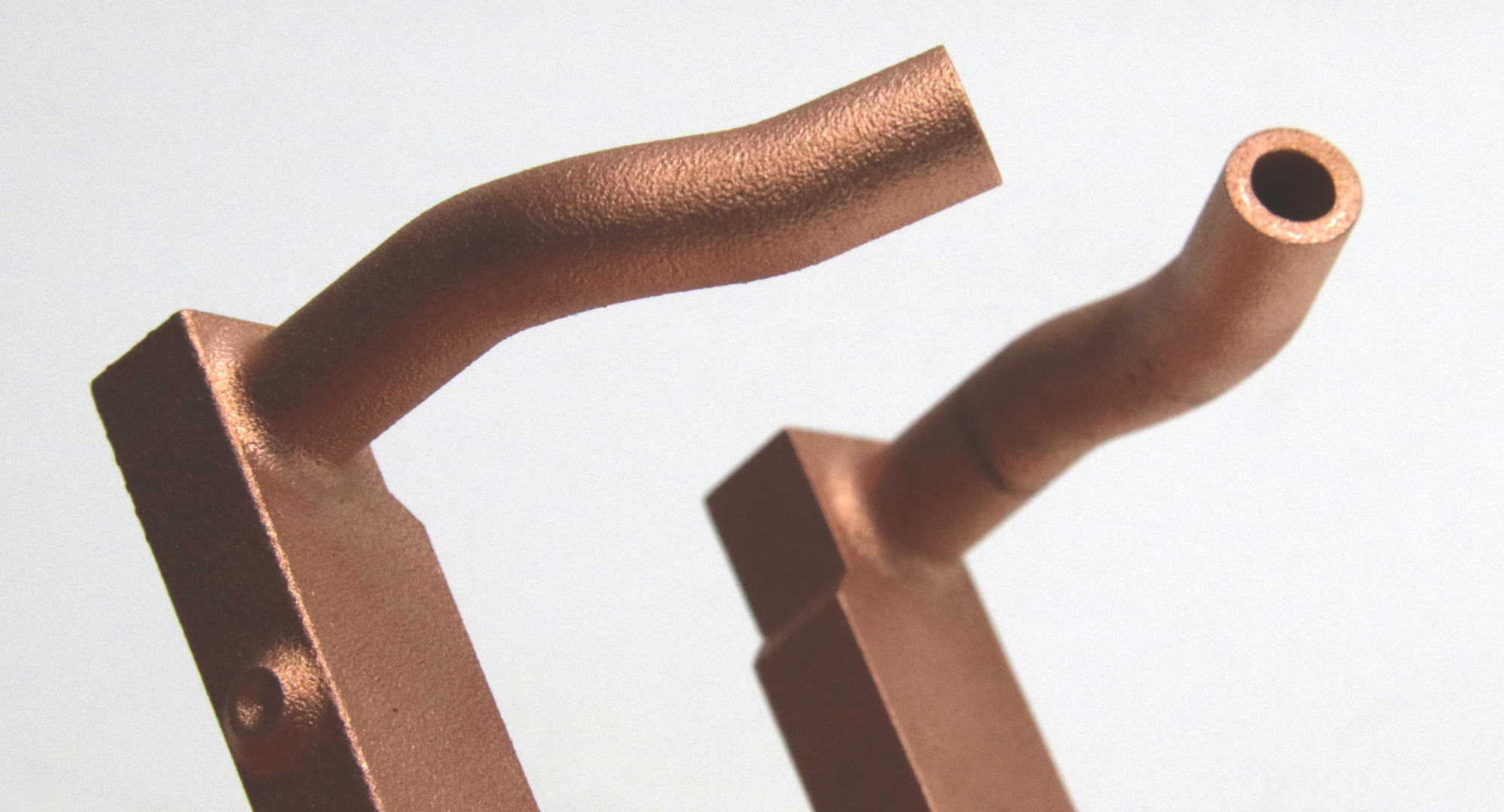

Il laser verde, con la sua lunghezza d’onda di 532 nm, è emerso come la scelta più adatta per le industrie che devono lavorare materiali con elevata conduttività termica ed elettrica come le leghe di rame con la tecnologia Powder Bed Fusion. Il settore aerospace, ad esempio, richiede componenti che possano resistere a temperature e pressioni estreme.

I laser tradizionali spesso falliscono nel garantire i risultati desiderati su questo tipo di materiali. Con il laser verde, invece, le aziende possono ora raggiungere risultati senza precedenti, con pezzi finiti che presentano le stesse proprietà meccaniche dei componenti forgiati. Questo ha implicazioni significative in settori come quello dell’automotive o della power electronics, dove l’efficienza e l’affidabilità del processo sono fondamentali.

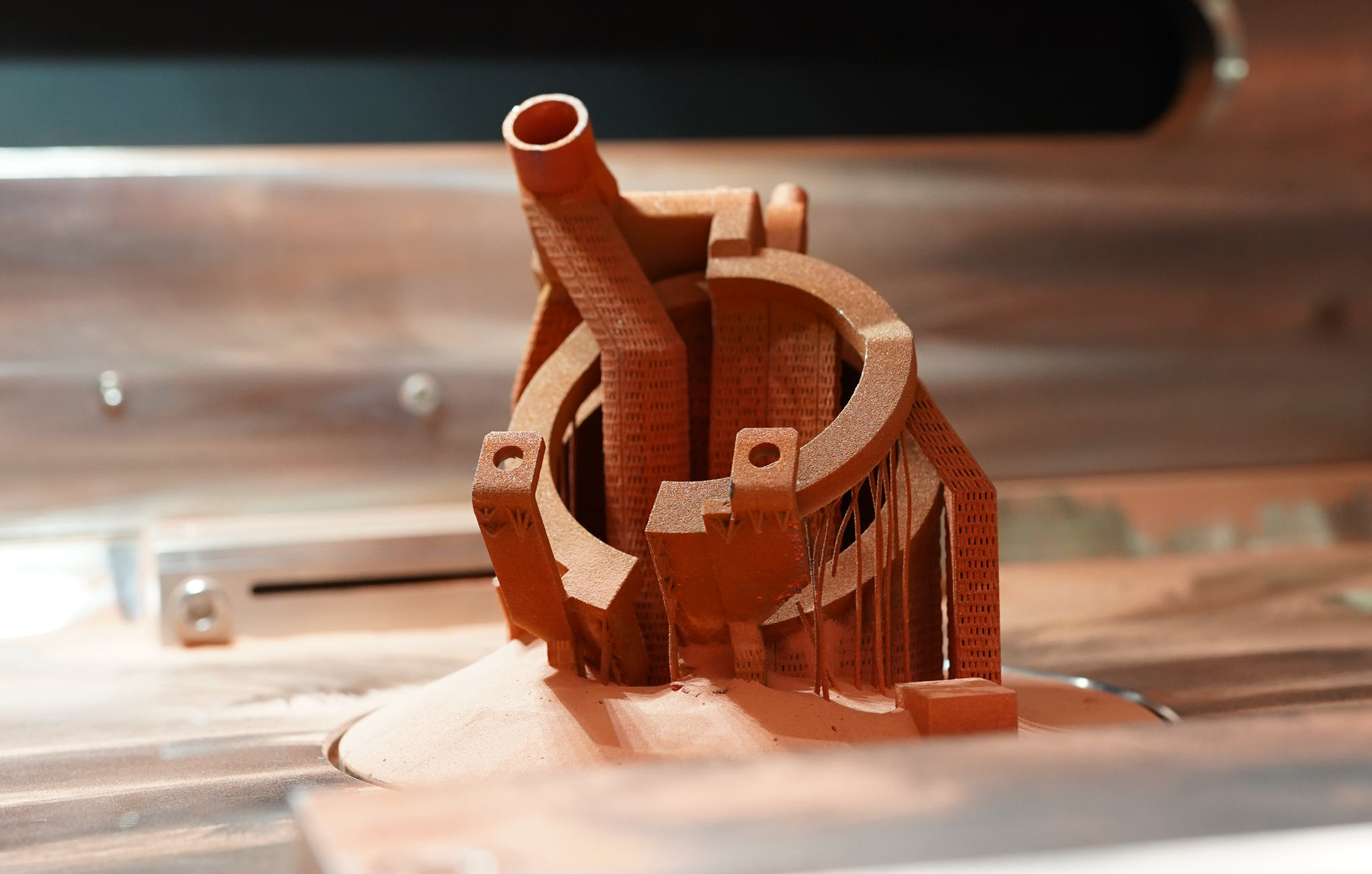

Dall’altro lato, gli avanzamenti della tecnologia Direct Energy Deposition, uniti alle potenzialità del laser blu, hanno allargato le possibilità dell’additive manufacturing. Le aziende ora possono sviluppare componenti di grandi dimensioni con proprietà meccaniche senza eguali, spingendo oltre i limiti del design e della funzionalità.

I laser blu, adottati solo in tempi recenti, con la loro lunghezza d’onda di 445 nm si sono affermati rapidamente come indispensabili nell’ambito dell’additive manufacturing. La loro precisione, unita alla loro efficienza, li rende ideali per la lavorazione delle leghe di rame con la tecnologia Direct Energy Deposition. La possibilità di scegliere tra un range di potenze laser che vanno dagli 800 W ai 4 kW assicura che la tecnologia equipaggiata di laser blu possa rivolgersi ad un’ampia varietà di applicazioni. Laser differenti per processare in maniera efficace materiali differenti: così è possibile abilitare anche applicazioni multimateriale, sempre più richieste nel settore aerospace.

Prima Additive: Apripista nella tecnologia con Laser Verde e Laser Blu

Le competenze di Prima Additive nel campo dell’additive manufacturing sono una dimostrazione del suo impegno per l’innovazione e l’eccellenza. Come azienda specializzata del gruppo Prima Industrie, un gruppo che vanta una ricca storia di oltre 45 anni nei processi laser per il material processing, Prima Additive è sempre stata all’avanguardia dello sviluppo tecnologico dell’additive manufacturing.

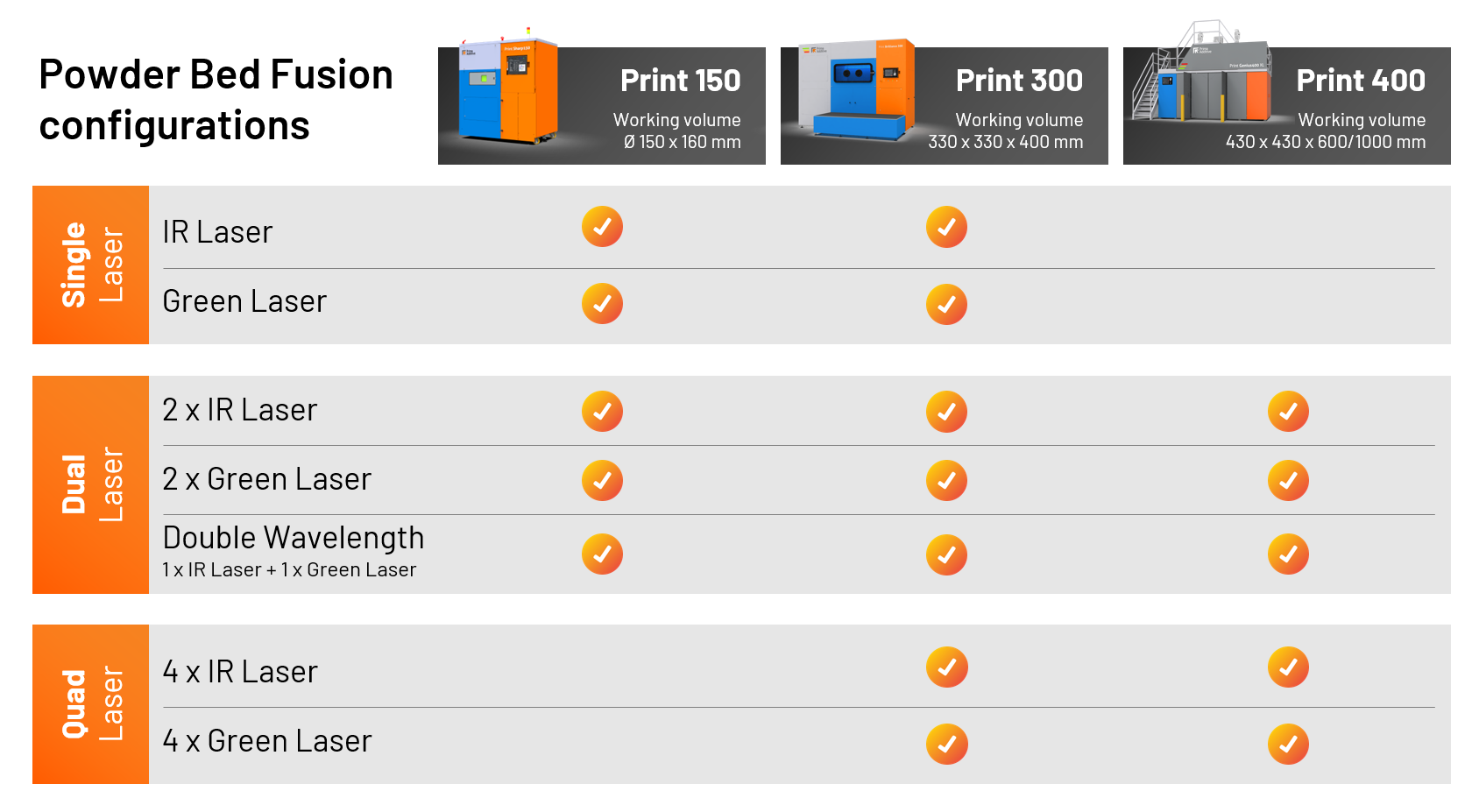

La nostra volontà è quella di offrire sempre la soluzione migliore per ogni applicazione e ogni esigenza produttiva. Per questo i nostri sistemi Powder Bed Fusion possono essere configurati con laser infrarossi, o laser verdi in configurazione a uno, due o quattro laser. Inoltre, è disponibile l’innovativa opzione “Double Wavelength”, unica sul mercato, che consente di avere un laser infrarosso e un laser verde all’interno dello stesso sistema per processare con una sola macchina tutto lo spettro dei materiali.

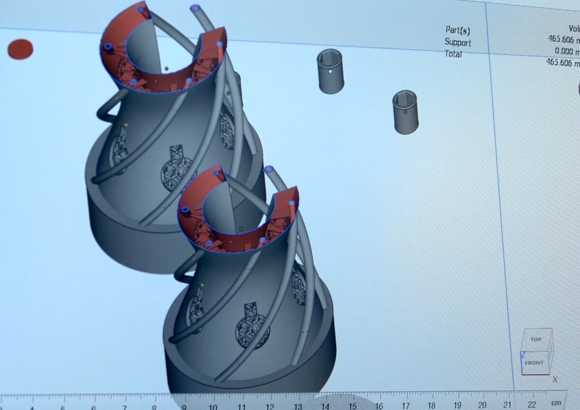

Per quanto riguarda la Direct Energy Deposition è possibile equipaggiare i nostri sistemi con laser infrarossi o blu. Anche in questo caso, sulla cella robotizzata multiprocesso IANUS è possibile dotare la macchina di due diverse sorgenti laser: una infrarossa e una blu. In questo modo è possibile abilitare con efficienza applicazioni multimateriale che includono, ad esempio: Inconel, lavorato con laser infrarosso, e CuCrZr o altre leghe di rame lavorate con laser blu.

Ma il contributo di Prima Additive al settore dell’additive manufacturing va oltre la sua offerta di prodotti. I nostri progetti di ricerca e sviluppo, le collaborazioni con importanti aziende e il nostro impegno per la soddisfazione dei nostri clienti hanno giocato un ruolo chiave nel dare forma al futuro dell’additive manufacturing. Mentre il settore continua ad evolversi, cerchiamo di rimanere al timone, guidando le aziende di ogni settore verso un futuro più luminoso ed efficiente.

Per le aziende che vogliono esplorare il vasto potenziale dell’additive manufacturing, anche con leghe metalliche non convenzionali, Prima Additive non offre solo sistemi industriali ma una vera e propria partnership per il futuro. La nostra esperienza, unita a una gamma di soluzioni all’avanguardia, assicura che l’innovazione nelle tecnologie Powder Bed Fusion e Direct Energy Deposition con l’utilizzo di laser blu e laser verde non sia soltanto una promessa, ma una realtà in grado di ridefinire gli standard industriali.

Vuoi elevare le tue potenzialità produttive? Esplora l’additive manufacturing dei materiali altamente riflettenti grazie alle soluzioni con laser verde e blu di Prima Additive. Contattaci subito ed entra nel futuro!