I vantaggi derivanti dalla riparazione di componenti strutturali sono particolarmente degni di nota nel caso in cui i pezzi da riparare siano di grandi dimensioni e ad alto valore aggiunto. In questo caso Enel, leader nel settore dell’energia a livello globale, che utilizza LASERDYNE® 795, di Prima Additive nella sua centrale di Santa Barbara (Arezzo, Italia), è riuscita a ottenere importanti vantaggi dall'utilizzo della tecnologia Direct Energy Deposition (DED).

Fase 1: determinare la migliore opportunità

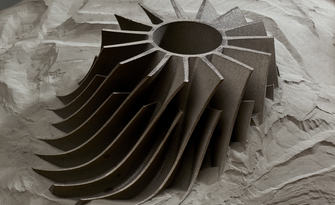

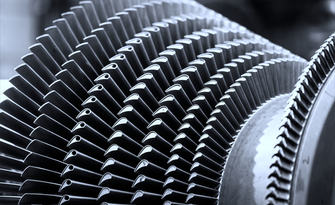

Per prima cosa, Prima Additive ed Enel hanno studiato insieme l'applicazione della riparazione. Dopo un'attenta valutazione di vari scenari in base a criteri tecnoeconomici, Enel ha selezionato una girante centrifuga usata in un sito di produzione geotermica: si tratta di un componente particolare, che di solito si consuma dopo un anno di funzionamento continuo. Normalmente, l'azienda ne produce una nuova per sostituirla. Tuttavia, grazie alla macchina LASERDYNE 795, con tecnologia DED, e al supporto di Prima Additive, Enel è riuscita a riparare il componente e ha organizzato una procedura di qualificazione per integrare le giranti riparate in situazioni operative.

Fase 2: preparazione e prova

All'inizio della strategia di riparazione, il componente danneggiato è stato rettificato per ottenere una superficie piana e omogenea su tutte le lame, su cui poi è stato aggiunto il materiale, grazie alla tecnologia DED.

In questo modo, è stata ricostruita la forma originale del componente. Per la fase di sviluppo dell'applicazione della riparazione, è entrata in gioco la tecnologia Powder Bed Fusion (PBF) di Prima Additive, che si è rivelata preziosa. Gli Application Engineer di Prima Additive hanno creato una replica dell'estremità della girante, così da studiare e testare la miglior strategia di deposizione su questo pezzo. In questo modo, si sono evitati problemi al momento di lavorare sul vero componente del cliente.

Fase 3: un'applicazione di successo

Gli Application Engineer di Prima Additive, inoltre, hanno valutato diversi approcci di produzione. Utilizzando il software MasterCam e il plug-in AMXpress, sono arrivati a suggerire di svolgere l'attività di riparazione utilizzando 3+2 assi per il posizionamento del componente. Una volta definite le procedure di riparazione del pezzo, come materiale è stata scelta la lega d'acciaio 17-4PH, caratterizzata da alta resistenza meccanica e da una maggiore resistenza all'usura. Per completare la riparazione della girante, sono state necessarie due ore e mezza, seguite da attività di analisi e certificazione del risultato del processo da parte di Enel. Dopo il trasferimento fisico del componente, Enel procederà alla sua fresatura, riportando così il pezzo alla geometria originale e utilizzandolo in seguito come pezzo di ricambio. L'azienda può ora pianificare la riparazione del pezzo attualmente in uso, e ripetere la procedura quando necessario.

Fase successiva: non fermarsi!

Dopo la buona riuscita dell'implementazione, Prima Additive ed Enel continuano a lavorare per identificare ed esplorare nuove applicazioni che possano sfruttare appieno le opportunità offerte dalla tecnologia AM per riparare componenti e ridurre consumi, costi e impatto ambientale allo stesso tempo. In questo modo, l’Additive Manufacturing apre la strada a modelli di business nuovi e sostenibili.