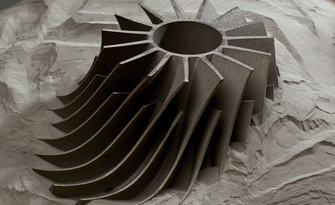

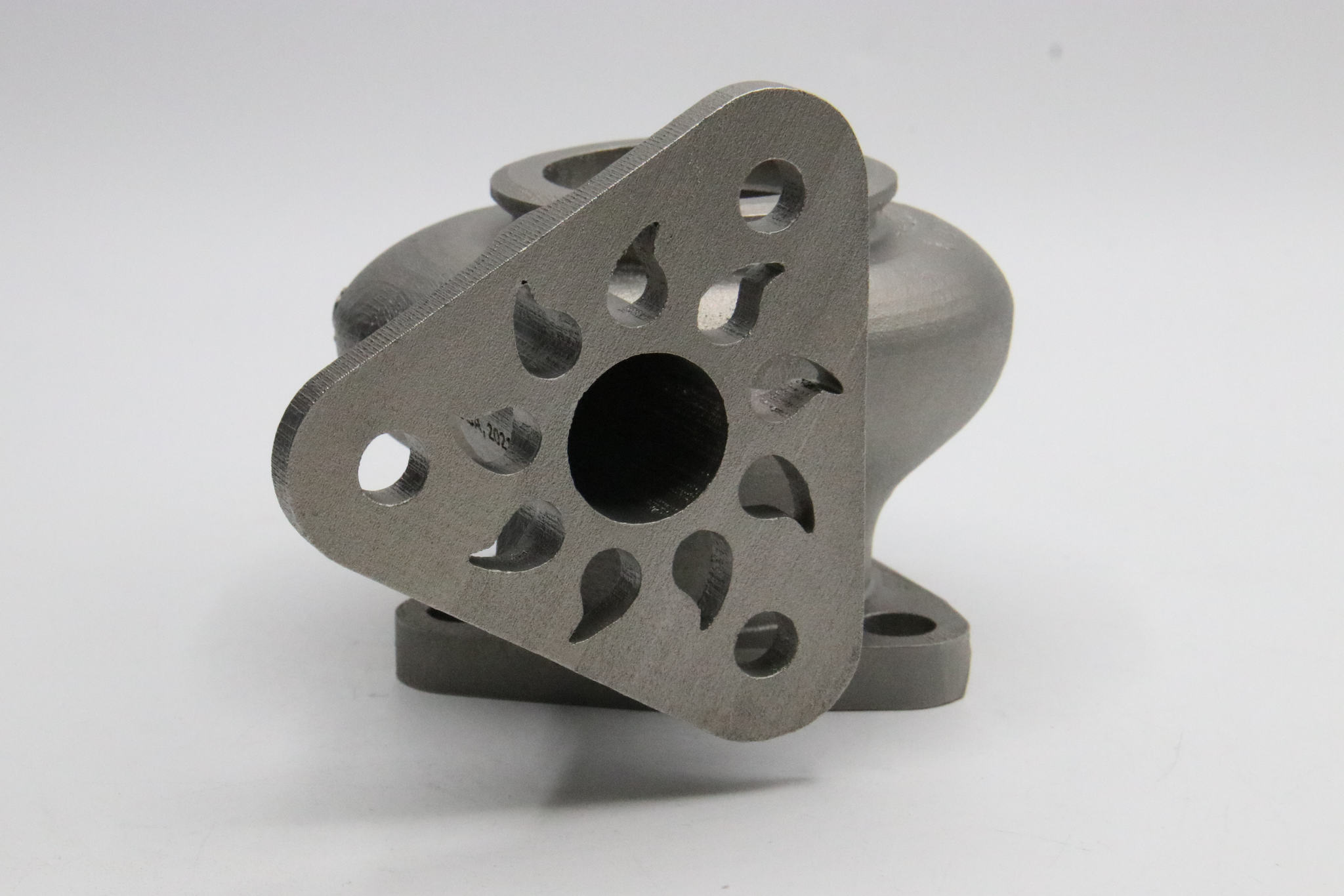

Basandosi su questi criteri, lo studio applicativo è iniziato dall’esplorazione di diverse strategie di design, provando a capire se fosse più funzionale un design modulare o se produrre tutto il componente in un pezzo unico. Proprio in virtù della possibilità di realizzare un pezzo unico senza necessità di assemblaggi successivi, oltre alla possibilità di eseguire una forma più funzionale, si è scelto di procedere utilizzando l’additive manufacturing del metallo.

Una volta individuata la tecnologia, sono stati analizzati dettagli più inerenti alla stampa quali l’altezza del layer, l’orientamento del pezzo sul piatto di stampa e la progettazione dei supporti necessari.

L’additive manufacturing del metallo si è rivelata la tecnologia più conveniente perché ha consentito di applicare all’interno del pezzo una struttura reticolare, comunemente nota come struttura lattice, che permette di ridurre il peso del componente e, allo stesso tempo, di favorire l’isolamento termico. Inoltre, grazie a questa tecnologia, è stato possibile ridurre di molto sia il tempo totale di prototipazione che il costo di produzione del pezzo, rispetto all’utilizzo di tecnologie tradizionali.

Tramite un processo di fusione tradizionale, infatti, sarebbe stato possibile realizzare un componente simile, ma senza una struttura così complessa al suo interno e con costi e tempi di realizzazione molto maggiori, poiché sarebbe stato necessario creare degli stampi ad hoc, con consistente esborso economico e perdita di tempo, senza contare le lunghe fasi di post-trattamento.

Prima di giungere al prodotto finale, sono state compiute diverse prove sia tramite sistemi di simulazione digitale, che tramite prove di stampa. È proprio in fase di test del design che viene fuori ulteriormente il vantaggio dell’additive, poiché ogni modifica al file è realizzabile in poco tempo e, diversamente dalle tecnologie tradizionali, non richiede né nuovi stampi, né attrezzaggi diversi.

Grazie all’uso dell’Inconel 725 nel processo additivo, le proprietà meccaniche e le caratteristiche superficiali del componente si sono rivelate in linea con le richieste; pertanto, il pezzo realizzato è pronto all’uso appena uscito dalla macchina, senza necessità di trattamenti successivi.