Rapid Coating Cell

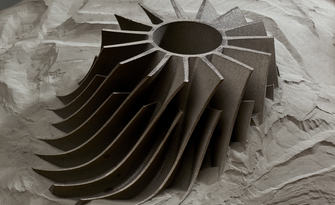

Tecnologia Direct Energy Deposition

Laser cladding ad alta velocità efficiente e sostenibile per dischi freno, a qualunque livello produttivo.

HIGH-SPEED LASER CLADDING

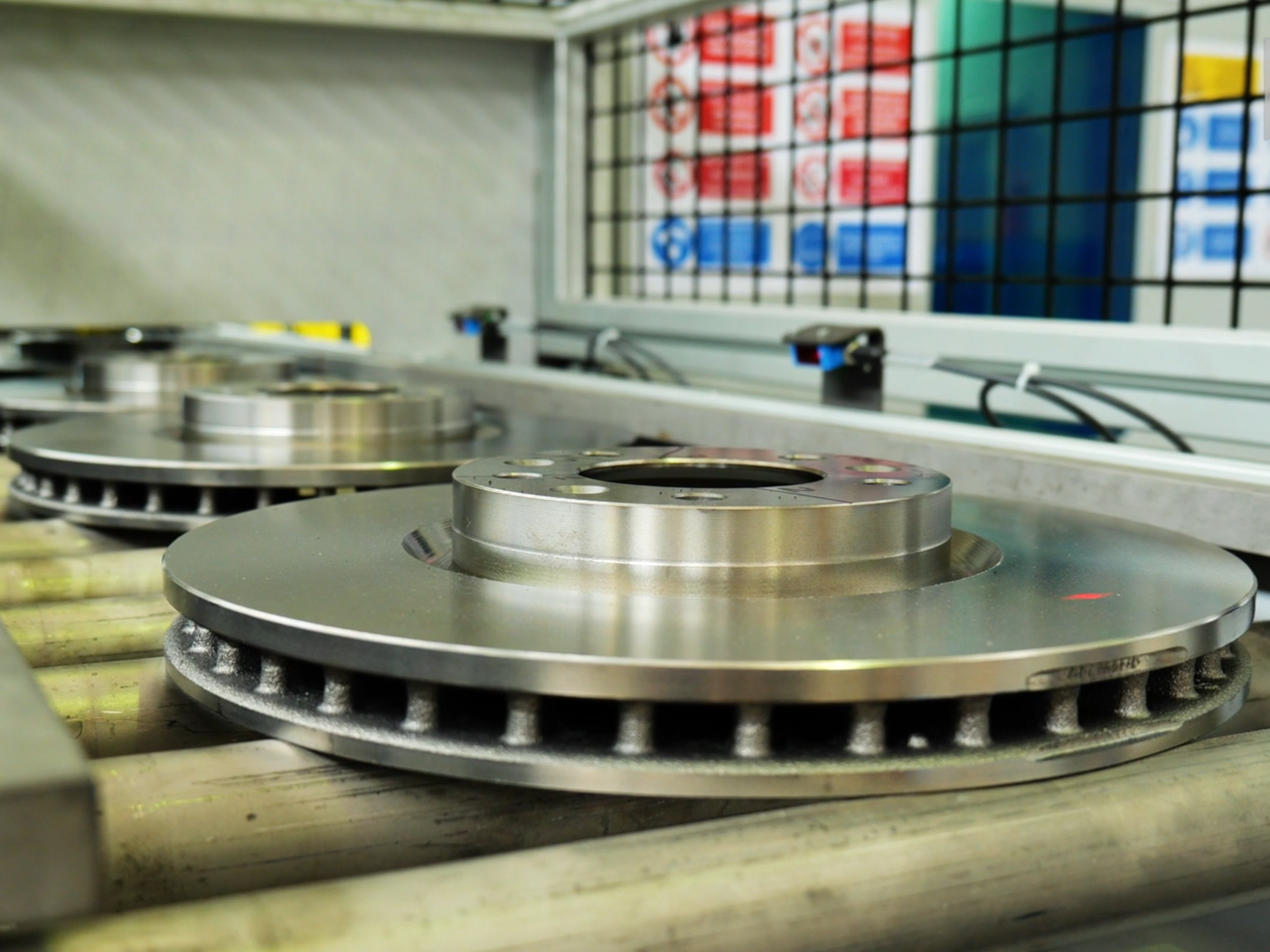

Coating rapido e preciso dei dischi freno, in linea con le normative Euro 7 di riduzione delle emissioni di particolato

DESIGN MODULARE DEL SISTEMA

Tre configurazioni: RC-proto, RC-flex e RC-fast, per soddisfare diverse esigenze produttive, dalla prototipazione alla produzione di alti volumi

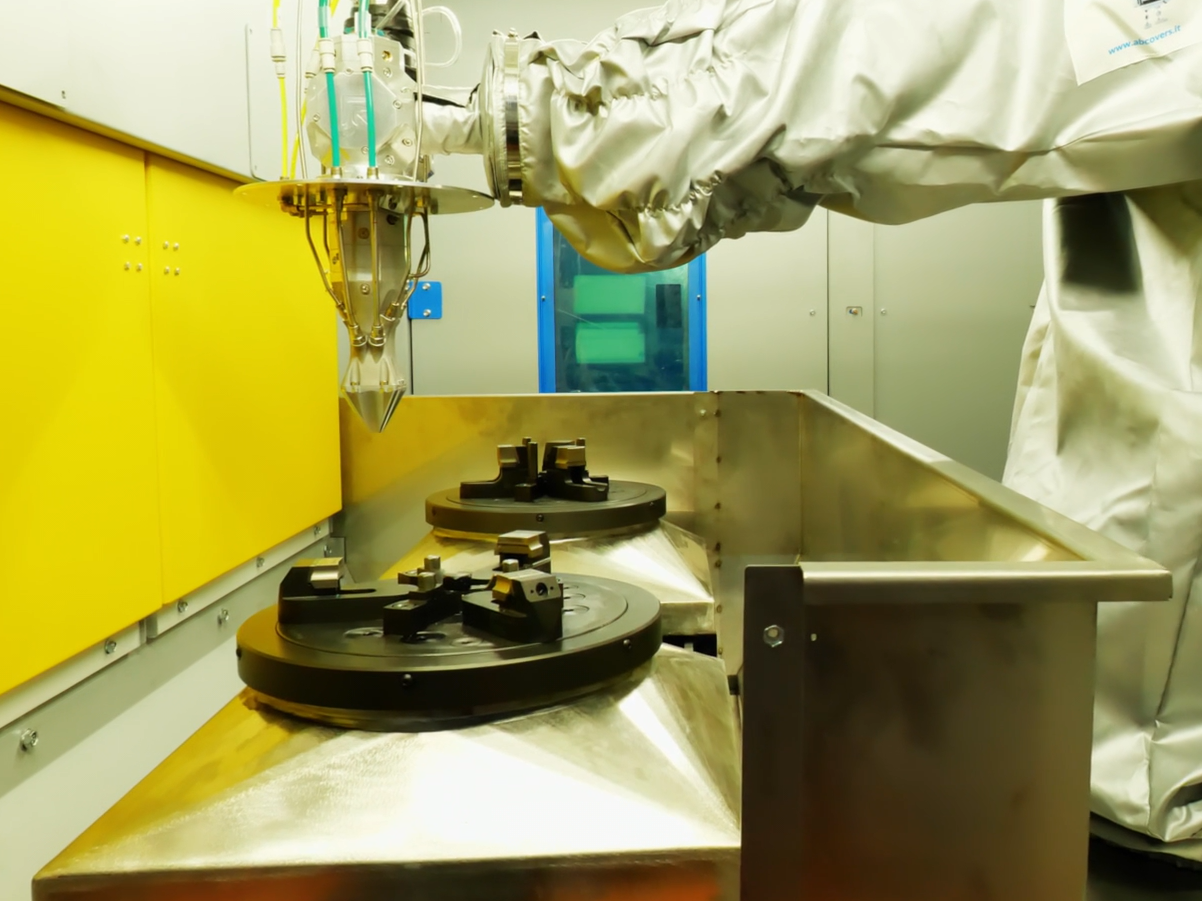

PRODUZIONE INTERAMENTE AUTOMATIZZATA

Integrazione facile in linee produttive esistenti, con carico/scarico automatico e monitoraggio in tempo reale

TECNOLOGIA PROPRIETARIA

Testa laser e ugelli sviluppati internamente per assicurare la migliore resa e qualità del coating

La Gamma RC di Prima Additive by Sodick è una famiglia completa di sistemi robotizzati progettati per il laser cladding ad alta velocità dei dischi freno automobilistici. Sviluppati specificamente per soddisfare le rigorose esigenze imposte dalla normativa Euro 7, questi sistemi aiutano i produttori automotive a ridurre le emissioni di particolato (PM10) applicando un rivestimento uniforme e resistente all’usura sulla superficie dei dischi in ghisa.

Questo processo, denominato Rapid Coating, si basa sulla tecnologia di laser metal deposition e garantisce prestazioni di rivestimento ottimali con uno spreco minimo di materiale. Grazie alla profonda esperienza di Prima Additive by Sodick nelle tecnologie laser avanzate, nell’automazione e nell’additive manufacturing, le celle robotizzate della linea RC assicurano un controllo di processo impareggiabile, ripetibilità della qualità del rivestimento e flessibilità nella loro integrazione.

La gamma RC comprende tre soluzioni modulari: RC-proto, RC-flex e RC-fast, ognuna progettata per rispondere a esigenze produttive specifiche, dalla prototipazione e R&D fino alle linee industriali completamente automatizzate ad alto volume. Tutte le configurazioni si basano su automazione robotica e sono dotate di teste laser e ugelli di cladding proprietari, sviluppati internamente per garantire la massima efficienza, precisione e affidabilità operativa.

| Modello | Descrizione | Carico/Scarico | Teste Laser | Produzione annuale |

|---|---|---|---|---|

| RC-proto | Progettata per prototipi e validazione a basso volume | Manuale | 1 | Bassa |

| RC-flex | Flessibile e scalabile per produzione mista | Automatico | 1 | Media |

| RC-fast | Massima produttività con doppia testa laser | Automatic | 2 | Alta |

Ogni cella robotizzata può lavorare su una vasta gamma di dischi freno, dai veicoli passeggeri ai veicoli commerciali pesanti. La possibilità di cambiare rapidamente part number e parametri, l’automazione intelligente e la possibilità di personalizzazione rendono la serie RC la soluzione ideale per OEM e Tier 1 orientati all’innovazione.

Già installata e operativa presso diversi costruttori automobilistici europei leader di mercato, la serie RC rappresenta una piattaforma affidabile, scalabile e pronta all’uso per la produzione sostenibile e conforme di dischi freno.

Soluzioni complete per la produzione

Oltre ai singoli sistemi, Prima Additive by Sodick offre soluzioni chiavi in mano per l’intera linea di produzione dei dischi freno. Dal carico dei dischi grezzi, al rivestimento, alla rettifica e al controllo qualità, le nostre linee integrate sono personalizzate per soddisfare i volumi e le specifiche produttive tipiche del settore. Il nostro impegno verso il miglioramento continuo garantisce che le soluzioni evolvano insieme alle esigenze del settore, mantenendo sempre prestazioni ottimali e conformità normativa.

Per ulteriori informazioni o per prenotare una dimostrazione, contatta il nostro team commerciale

Perché scegliere la Serie RC per il laser cladding dei dischi freno

Automazione chiavi in mano

La gamma di celle robotizzate RC è progettata per integrarsi perfettamente negli ambienti produttivi esistenti. Ogni sistema può essere dotato di carico e scarico automatici, doppi mandrini per lavorazioni in tempo mascherato e coordinamento in tempo reale tra robot e sistema laser. Il risultato? Riduzione dei costi di manodopera, massima operatività e prestazioni costanti su più turni.

Controllo completo del processo

Il nostro software proprietario integra sensori multipli e strumenti di monitoraggio nella cella produttiva. Dati in tempo reale su temperatura della pozza fusa, spessore del layer e potenza del laser permettono una tracciabilità completa, controllo qualità in tempo reale e manutenzione predittiva. Tutti i sistemi sono predisposti per l’Industria 4.0 e integrabili con sistemi MES o ERP.

Gestione centralizzata della polvere

Lo stoccaggio, la distribuzione e il recupero della polvere sono gestiti da un sistema centralizzato, per garantire efficienza nell’uso del materiale. La polvere non utilizzata dallo strato di bonding viene automaticamente raccolta, filtrata e riutilizzata, con benefici in termini di costi e sostenibilità.

Configurazioni flessibili e scalabili

RC-proto è perfetta per laboratori e test, mentre RC-flex offre una piattaforma produttiva scalabile per lotti misti. RC-fast, grazie alla doppia testa laser, assicura la massima produttività in ambienti industriali ad alta intensità. Ogni configurazione può essere adattata alle esigenze specifiche del cliente.

Tecnologia laser proprietaria

A differenza di molti concorrenti, Prima Additive by Sodick progetta e produce internamente le teste e gli ugelli per il laser cladding. Questo ci permette di mantenere il pieno controllo sul processo e di adattare rapidamente le soluzioni a nuovi materiali, geometrie o specifiche produttive. I nostri laser fibra ad alta potenza (fino a 22 kW) consentono rivestimenti rapidi e deformazioni termiche ridotte.

Integrazione della linea e miglioramento continuo

Le celle robotizzate della famiglia RC possono essere fornite come parte di una linea completa chiavi in mano, comprensiva di rettifica, movimentazione e post-processing. Collaboriamo direttamente con i clienti per progettare e ottimizzare ogni dettaglio del flusso produttivo, garantendo supporto a lungo termine e aggiornamenti continui man mano che emergono nuove soluzioni tecnologiche.

- Potenza laser: fino a 22 kW (16 kW standard)

- Dimensioni disco: Ø 250–500 mm

- Produttività: fino a 1500 cm²/min (11–12 kg/h)

- Spessore layer tipico: 100–350 µm

- Materiali di coating: compatibili con varie polveri metalliche, incluse acciai (tipicamente 430L, 316L) e materiali compositi (come carburi di Ti o W)

- Automazione: opzioni di carico/scarico manuale o automatico

- Monitoraggio di processo: sensori in tempo reale per analisi dello strato e della pozza fusa

- Gestione polveri: sistema centralizzato con recupero e riutilizzo

Take advantage of our services

Supporto all’applicazione

Trasformiamo le tue idee in soluzioni industriali

L’additive manufacturing del metallo offre opportunità illimitate per l'innovazione, ma per integrarla con successo nei processi produttivi industriali è fondamentale avere il giusto supporto e know-how.

Automazione e integrazione con la fabbrica digitale

Dall’Additive Manufacturing alla Smart Factory: massima efficienza con l’automazione

Supporto per la scalabilità della produzione

Da prototipi a produzione in serie: rendiamo l’AM scalabile e industrializzabile

Assistenza additive manufacturing in tutto il mondo

Ovunque tu sia, noi siamo con te.

Garantire il funzionamento continuo e ottimale del tuo sistema per l’additive manufacturing del metallo è la nostra priorità.

Formazione per i processi di additive manufacturing

Formazione completa per l’Additive Manufacturing del metallo

Investire nell’additive manufacturing del metallo significa adottare una tecnologia innovativa e ad alte prestazioni, che richiede conoscenze approfondite e un’esperienza pratica per essere sfruttata al massimo.

Qualificazione e certificazioni

Garantire qualità e conformità nell'additive manufacturing

Nel settore dell’additive manufacturing del metallo, la qualità di un componente non si misura solo in termini di precisione dimensionale e proprietà meccaniche, ma anche nella capacità di soddisfare rigorosi standard di certificazione industriale.

Servizi finanziari per Industria 4.0

Accelera il tuo investimento nell’additive manufacturing

Investire nell’additive manufacturing del metallo è una scelta strategica per migliorare l’efficienza, l’innovazione e la competitività.

See other products and choose the best solution for your business

IANUS Cell

Tecnologia Direct Energy Deposition